1台の円筒研磨機からはじまり、

1ミクロンの精度まで極めた技術。

コストばかりに囚われることへの危機感。

-

株式会社丸仙工研

- 1ミクロンまで極めた精密加工

高橋光一

- 都道府県

- 愛知県

- 事業内容

- 1ミクロンまで極めた精密加工

- 会社名

- 株式会社丸仙工研

- 代表者名

- 高橋光一

- 所在地

-

〒470-1132

豊明市間米町榎山902-99

- 電話番号

- 0562-92-6341

- ホームページ

Factory Stories

株式会社丸仙工研のルーツ

丸仙工研は現会長の伊佐治俊彦が1974年に愛知県豊明市で創業した。『丸仙』という名称は伊佐治の実家の呉服屋の屋号だったそうだ。名古屋で加工会社の営業をしていた伊佐治は、円筒研磨機1台を購入して独立。当初は自宅の一部を改装して夫婦二人で研磨作業をおこなっていたという。

そこからお客様の要望に合わせて機械や技術を増やし、豊明の本社工場を拡大していった。しかし、拡張するための土地がなくなったため、伊佐治の故郷である岐阜県の八百津町に『あおやぎ野工場』を建てた。

生まれ育った町から人が流出し過疎化が進んでいることを憂慮していた伊佐治の「働ける場所をつくりたい」という思いからだった。

八百津の自然と馴染むログハウス調の工場

あおやぎ野工場は木造のログハウス調で、周囲の自然にもよく馴染んでおり一見すると工場とは思えない。

このモデルとなったのは、伊佐治が研修で訪れたドイツのドリルメーカーの工場だ。山奥に佇むログハウス調の工場に衝撃を受けたという。帰国後、伊佐治はログハウス調の工場建設に取り組んだ。さらに、本社の建て直しのときは南フランス風の建物にしたという。

「独立してここまでの規模の工場をつくる人なので、ちょっと人とは違う発想力を持っているんじゃないかなと思います」

伊佐治から社長を引き継いだ高橋光一はそう話した。

丸仙工研の思い

そんなあおやぎ野工場には『私たちは友愛の念を持ち、技術の向上に励み、さわやかな丸仙工研村を目指そう』という言葉が掲げられている。これは社員たちの応募から決まった丸仙工研の思いだ。

「昔から伊佐治は、社員たちが喜怒哀楽を分かち合う会社であろうと言っていました」

だからこそ丸仙工研”村”なのだ。

ものづくりをしていくと、精度や納期、コストなど数字で判断することが多く、ドライな人間関係になりがちな面がある。しかし、丸仙工研では、友愛の念を持ち、お互いに協力し合いながらものづくりに取り組むため、コミュニケーションをとても大切にしている。

創業から受け継がれる仕事の核

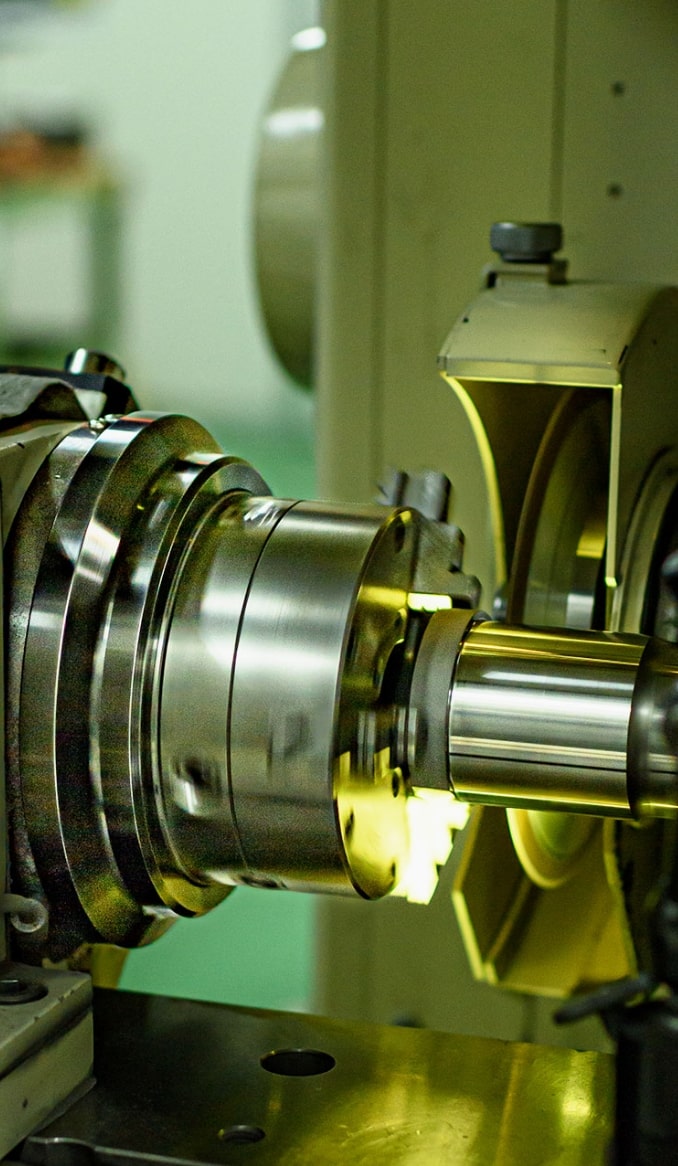

丸仙工研の歴史は円筒研磨機からスタートしている。そのため、研磨によって精度を出す技術が現在の丸仙工研でも核となっている。マシニングセンタや平面研磨機など様々な機械が導入されたが核となる技術や思いは変わらず受け継がれているのだ。

丸仙工研の研磨による精度は、お客様からは組み付けやすいと高い評価をもらっている。コストを追求するため図面に記されていない部分は研磨レスにして手間を削減する方法をとる会社もあるだろう。

「世の中が低コストを求める時代で難しいところはありますが、必要なところには必要な研磨をおこなうようにしています」

丸仙工研が見ているのは図面だけではない。組み付けやすさや部品を使う次の工程の作業のしやすさも見ているのだ。

「価格だけで勝負すれば、どうしても海外の安い部品にはかないません。丸仙工研の良い所を捨てずに伸ばしていこうと思っています」

丸仙工研の強みは

1ミクロンまで極めた精度

創業当時は10ミクロン・誤差100分の1ミリ程度の精度で十分だった。時代が移り変わり、5ミクロン・誤差1000分の5が当たり前となり、最近は1ミクロン、2ミクロンの精度で誤差が許されないケースもある。

「当社のお客様は自動車業界が中心ですので、要求される精度は厳しくなっています」

そんなお客様の厳しい要求が精度を高めるきっかけになった問題ないと判断して納めた部品にズレがあると言われたのだ。どんな計測をすれば正確な数値を出せるのか試行錯誤し、ときには測定器のメーカーに聞きに行ったという。

精度を高めるためにとった2つの方法

より精度を高めるため2つの方向で改善を図った。

ひとつは人の技術だ。

オペレーターの加工技術とともに測定の技術や知識の向上に努めた。さらに丸仙工研の中で最上級の能力を持つ品質の最終的なその管理者を置き、納品前に正しい基準で精度を測定するようにした。

もうひとつは設備面。

高機能な検査機関器具を購入するだけでなく恒温室も作った。鋼の部品は温度によって差がでてくる。そんな外的環境に左右されずに正確に計測できるよう、常に温度が一定に保たれる設備をつくったのだ。

さらに、お客様から不具合の報告が出た際には情報を公開し、それぞれが不具合の原因を追及するようにしている。

これらによりお客様から「丸仙工研に頼んでおけば確かなものが入ってくる」という信頼を勝ち取ることができた。

恒温室を建てたきっかけ

「品質の保証はできますか?」

恒温室を建てることになったのも、お客様の言葉がきっかけだった。精度の高い部品に対して部品は作れると判断したが、品質保証まではできなかった。高精度なものだからこそ「できます」という言葉だけではなく「保証」が必要なのだと感じたのだ。これが、丸仙工研が高い精度を極め、品質保証をおこなうまでになったターニングポイントだった。

品質保証のメリットとデメリット

高い精度の部品を加工し品質保証することはメリットだけではない。デメリットはコスト的な問題だ。

「5ミクロンを切るレベルの精度が必要な部品は加工の途中で最終検査場に持って行き、半日ほど寝かせてチェックをします。納期を考えれば時間がもったいないのですが、お客様の要求精度を出すためには必要なんです」

このように時間をかけ、設備投資もおこなって高い精度を出しているが、それをそのまま価格に反映させることができない。製造現場では一般的に検査費用は価格にのせることができないのだ。

「恒温室をつくるときも、この費用がペイできるだろうかと悩みました」

ただ、デメリットばかりではなくメリットもある。

「今振り返ると、設備を整えたことで仕事の幅が増えて現状の仕事につながっていることは間違いありません」

航空機など高精度を求められる部品の設計・開発をする会社からの依頼が入ったこともあるという。

もうひとつ、大きなメリットがあった。

それは、緻密な測定が可能になったことで、加工をおこなうオペレーターの技術向上にもつながったことだ。品質保証ができるだけの測定はオペレーターの実力の証明にもなった。明確な基準があることでオペレーターの実力を可視化することができ、それが成長意欲にもつながっている。

『お客様のために』惜しまない提案

図面によっては違う解釈ができるものもある。そんなときには必ず解釈の違いがないか確認しているという。

「もしも解釈の違いがあるとお客様に迷惑をかけてしまいます」

また、図面に書かれていない加工方法や注意点などは手書きで図面に書き加えていく。間違いなく作業内容が伝わるようにするためのひと手間だ。

丸仙工研では、主にプレス金型に組み込まれる精度が必要な部品を製造している。プレスの金型部品の刃物部分は使っている間に消耗していく。交換のための注文が多いときには、お客様に材質の変更やコーティングの変更などを提案するという。

実際に提案を受け入れた企業ではショット数が伸びた。

「当社としては、ご注文をいただいた方が売上になります。でも、最終的にお客様のことを考えて様々なご提案をさせていただきます。それでお客様に喜んでいただき、当社の評価が上がれば良いと思っているからです」

自分達の利益を優先するのではなく、お客さまのためと思えば迷わず提案する。

丸仙工研の友愛精神がここにある。

丸仙工研のこれから

これからガソリン車から電気自動車に変わっていくと、組み込まれる部品数は激減する。丸仙工研で製造しているものはガソリンに関わる部品が多いため、精度を生かしながらモーターに関する部品も増やしていきたいと考えている。

また、航空機やロケットなど、より精度の高さが要求されるものづくりにも踏み込んでいきたいという。そのために、スタッフの意識も含めてより精度や品質に対して真摯に取り組む方針だ。

「品質なら丸仙だね、と言われるようになりたいと思います」

そんな丸仙工研の技術力や精度、品質を広く知ってもらうために自社製品の製作も検討している。

「たとえば、自分たちの作業工程で困っている場所で使うための治具が良いのではないかなと思っています」

丸仙工研の自社製品が生まれれば、高い精度で品質を保証できるその技術力や姿勢がお客様の目に留まることだろう。

製造業界の未来に向けて

部品などの製造を依頼するときには相見積もりをとって安い加工メーカーを探すことが一般的かもしれない。高橋はそこに危機感を抱いている。

「コストばかりを追求すると、いかに手を抜いて早く作るかに集中してしまいます。また加工技術が伴わない状態で受注することもあるでしょう。これを繰り返していると、日本のものづくりのレベルが下がってしまいます」

打ち合わせをしながらどのように品質を保つのか、どこでコストを抑えるのか、どんな技術を使うのかなどを決めていく仕組みにしたいという。

これからの時代に必要なのはコミュニケーションをとりながら、コスト面・技術面ともに磨くことができるものづくりの姿勢なのかもしれない。