品質第一で築かれるお客様からの信頼。

難易度の高い試作品加工への挑戦と

やり遂げる情熱をもった

アツミ工業のルーツとは?

-

アツミ工業株式会社

- アルミ鋳物の切削加工

渥美 友茂

- 都道府県

- 静岡県

- 事業内容

- アルミ鋳物の切削加工

- 会社名

- アツミ工業株式会社

- 代表者名

- 渥美 友茂

- 所在地

-

〒431-0103

浜松市西区雄踏1丁目6番25号

- 電話番号

- 053-592-1934

- ホームページ

Factory Stories

アツミ工業のルーツ

アツミ工業は父の豊が1966年に旋盤ひとつから始めた会社だ。現社長の友茂は幼少期から父親を見て育った。

父は「困っているお客様の役に立ちなさい」がモットー。

品質の高い製品で貢献するだけでなく、お客様の生産設備が壊れてしまったとき、大至急で現場に直行し修理することもあった。

「困っていて何とかしてほしいって話が来たときは、お客様の気持ちを考えて、自分達のできることだったらできるだけお役に立ちたい」

この考えは今でも社長を始め全従業員が心掛けていることでもある。

アツミ工業の経営

社長の友茂は大学を卒業した後、ヤマハ発動機の子会社で10年間生産技術者として腕を磨いた。当時の仕事は過酷だった。

「生産が終わってからその生産ラインを使って試作とか開発もやった。それこそ夜の9時10時は当たり前で、午前様になることも普通にあった。下手すれば、一日中やっていることもあった。」

そんな中、30年前に父の会社を引き継ぐ決意をする。

「モノづくりも好きだったし、いろいろな人の役に立ちたいというか、そういった想いもあった。父が興した会社を自分たちが継いだ時は、まだ20数年しか経ってなかったですけど、今は100年企業を目指している」

弟も巻き込み2人でリスタートした。兄である社長の友茂は外回り、弟は技術部門を担当している。

「弟は父に似て職人肌。自分はどちらかというと外回りに向いてるのかなと。技術的なこともわからんわけじゃないですけど、こだわりの強さからいうと、弟の方が強いところがあります。」

兄弟で絶妙なかじ取りをしながらアツミ工業は経営されている。

品質のアツミ

引き継いだ当初は大きな苦労はなかった。

「ヤマハさんの船外機を作るところで働いていたという繋がりでお仕事を振っていただけることもありました。それが非常に大きくて、当時は治具の試作とかいった仕事も結構ありまして、腕のいい職人も元々いたもんですから、本当にうまくマッチして、売り上げも伸びました。」

しかし、大きな転機が訪れる。リーマンショックだ。リーマンショックの前は、治工具や専用機の部品など設備関係の仕事が大半だったが、リーマンショックで仕事がなくなってしまった。そこで社長は事業の方向転換を図る。

現在、事業の核となっている試作の仕事を始めることにし、縦のマシニングセンターを導入した。

「設備はその企業の顔になるから、それなりに名の通った機械を入れよう」

今まで汎用設備で機械加工してきたアツミ工業としては大きな決断であったが、三井のマシニングを導入した。

品質の作りこみ

「機械を導入したからすぐいい製品ができるってものではありませんでした。」

試作の世界はそんなに簡単ではなかった。それまでの設備関係の部品は、極論言えば寸法が合えばいい、組付けできればいい、多少のキズも許されるという世界だった。だが、試作の世界は違った。

「試作の分野だと、キズもだめだし、公差を外れてもダメだし、品質面というより技術面でランクも上げないといけなかった。」

初めに試作の仕事を受注したのが、大手自動車メーカーとの付き合いのある会社で、高い品質要求を突き付けられた。とにかくその要求をクリアするために技術力を磨いた。現場では品質第一で石橋を叩いて渡る、そんな文化が根付いた。

「アツミ工業は絶対にやってくれる」

ノウハウを蓄積し技術力を磨いた結果、お客さまからは、良い評価をいただくようになった。

アツミ工業の人材育成方法

では、どうやって品質を作りこむのか?そこにはアツミ工業独自の人材育成方法がある。

「ものづくりって、ほんと、階段を一歩一歩上がるようなもので、いきなりポンと製造レベルは上がらないんですよね。すぐに製造レベルが上がってくれれば楽ですけど(笑)、人によって成長度も違いますしね。」

優秀な技術者を育てるのに、早くて5年。10年かかるケースもある。しかも、扱うのは試作品。お客さまの要求が一点一葉のため、一筋縄ではいかない。

そこでアツミ工業ではプロジェクト毎にデバッグ品評会を行い技術者間の情報共有をすることにより技術力の底上げを図っている。

品質をより上げるために測定室も作った。

「測定器にまでお金をかけるっていうのは、うちみたいな零細企業ではあまりないかもしれない。生産設備を優先的に導入することが多い。そうではなく、ちゃんとしっかりモノを測って、納めるというところにも早くから取り組みました。」

安定的に高い精度を維持して生産することは簡単ではない。鉄、ステンレスなどの材料によって縮み代が異なることも難しさの一つだという。

「試作品に限らず、加工したばかりの部品は結構熱いじゃないですか。熱いまま測るとどうしても製品が大きくなっていて、お客様先に納入すると冷えて小さくなるっていうのは当然ありますから。職人にはそれを見込んで若干大きめに縮み代を作るように依頼しています。これぐらい縮むから100分の1ミリ、10μ、20μ大きめにしておこうよとね。」

そのため測定室が大きな意味をもったという。自前で測定室を持つことにより自分たちが加工した製品の品質を即座に知ることができた。職人にデータをフィードバックすることによりノウハウを蓄積することができた。

「絶対に不良品は出さない」

図面公差のほぼ中央値を狙う。ネジ検は全数測る。公差は全数測る。試作グループの技術者は高い意識を持って品質を高めている。一見、過剰品質に思うようなところまで踏み込む理由は、ちょっとした見落としで品質が落ちるため、お客さまに迷惑が掛かってしまうからだ。職人全員にそういった意識が浸透していることがアツミ工業が試作品製作の世界で頼られる理由だ。

ローテクVSハイテク?

切削加工の世界はコンピューター制御されたマシニングセンターでの加工が主流だ。だがそんなハイテク技術を支えているのは実はローテクな技術だという。一見ハイテクな加工機があれば品質が高い製品ができると思われがちだが実際にはそうではない。

「ローテクとハイテクっていうのはとかく別物だって思われがちだけど、実は繋がっている。ハイテクの難しい加工をやるときにローテクの技術が要ったりするんだよね。」

加工するモノの形状によって、モノの掴み方、加工順序が変わる。

「自分が実際に汎用機で加工したことがあれば、これこれの条件の時にはこういう切粉が出るとか、うまく切れてる、加工面がきれいになってるとかもわかるんです。だから単純にNC機だけよりも汎用機があった方が、自分達が実体験しているという強みを作れる。ある条件での推奨値はこれなんだけど、もうちょっとこうしたほうがいいよね、みたいな味付けができる。」

ローテクを熟知した職人でしか出せない味がある。

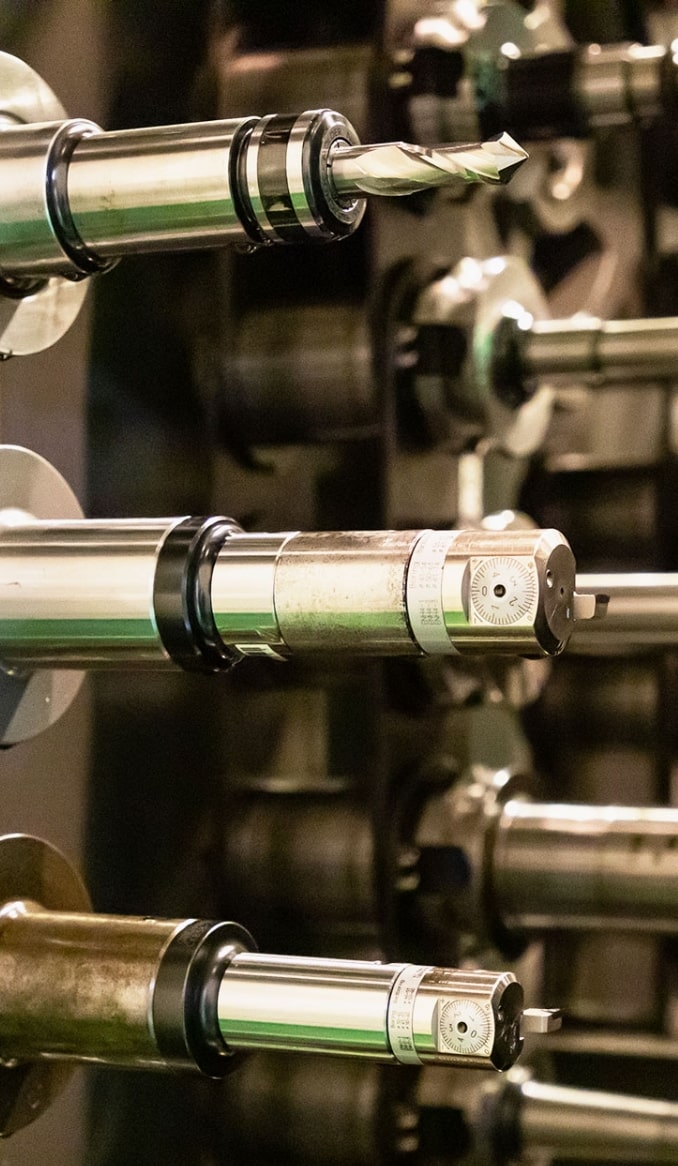

ツールへのこだわり

アツミ工業の工具棚には多種多様な工具が揃えてある。まるで工具商社を営んでいるのかといった品揃えである。なぜ、ここまでの工具が必要なのか。

「今月受注した仕事をやって、また来月同じ仕事があるよってなった時に、マシニングセンターから刃物を取り外してしまうと、また一からやり直さなきゃいけない。コンピューターの設定もそうですし、現状の刃物で作れば良品ができるっていう確約があるのに、リスクを冒してまで刃物を交換することは避けたいなというのが正直なところ。」

刃物を一度マシニングセンターから取り外してしまうと、高い精度が出なくなってしまう。刃物を設定する際にツールプリセッターで振れを見るが、振れがあると叩いて直したりくわえ直したりと、繊細な調整が必要になる。その工程をなるべく省きリードタイムを短くするために豊富に工具を揃えている。

品質だけではない、いかにお客さまが必要としているタイミングで製品を供給できるかも大事な要素だ。

製造業のこれから

これからの製造業について、特別な想いがある。

「ものづくりをしている人がみんなハッピーになれるといいんだけどね。」

製造業に携わる人は、みんな一度は感じたことかもしれない。苦労して作ったものが正当な評価がされているのか?

どうしてもコストだけで評価されがちだが、そうではない価値をもっと理解してもらいたい。

この状況が続いてしまうことに大きな危機感を抱いている。

「安く海外で作ればいいとかになっちゃうけど、そうしちゃうと、ほんとに作りたいときに何も作れないよね。日本の中で。今もそうなんだろうけど、半導体がないとか、ワイヤーハーネスがないとか言っている。元々は日本で作ってたのに、コストを安くできるからって全部海外に移管しちゃっている。作る技術がなくなってきちゃうってなると、コロナ禍みたいにモノの流れが止まっちゃうと、極論日本に売ってあげないってことになると、日本で作れなくなっちゃうよね。作りたくてもね。」

安さも大事なファクターではある。ただし、ものづくりの世界ではもっと大事なものがある。

「製品、ものづくりというものを考え直して『安くていいモノ』じゃなくて『適正価格でいいモノ』『長く使えるもの』を目指すべきなんじゃないかな、と思うけどね。」

プライド(誇り)を持ち、選ばれる会社。顧客要求を満たす、確かなものづくりをすることが加工者(従業員)のプライドになる。それが会社のプライドとなり、顧客から選ばれる会社になる。挑戦し、やり遂げ、常に進化する会社。現状の加工方法、加工時間に対し常に最善策を考え実施していく。

難易度の高い加工にも挑戦し続けやり遂げる情熱と責任感のある会社。これからの半世紀、アツミ工業株式会社は100年企業を目指していく。